现代产品可靠性提升的设计手段(一):可靠性仿真

2019-09-20

可靠性仿真简介

可靠性仿真,即计算机辅助工程(CAE)作为一门新兴的学科已经成为了各大企业尤其是智能制造新产品开发过程中不可缺少的一环。传统的CAE技术是指工程设计中的分析计算与分析仿真,具体包括工程数值分析、结构与过程优化设计、强度与寿命评估、运动/动力学仿真,验证未来工程/产品的可用性与可靠性。如今,随着企业信息化技术的不断发展,CAE软件与CAD/CAM/ PDM/ERP一起,已经成为支持工程行业和制造企业信息化的主导技术,在提高工程/产品的设计质量,降低研究开发成本,缩短开发周期方面都发挥了重要作用,成为实现工程/产品创新的支撑技术。

CAE技术主要包括以下三个方面的内容:

(1)有限元法的主要对象是零件级,包括结构刚度、强度分析、非线性和热场计算等内容;

(2)仿真技术的主要对象是分系统或系统,包括虚拟样机、流场计算和电磁场计算等内容;

(3)优化设计的主要对象是结构设计参数。

仿真工作流程

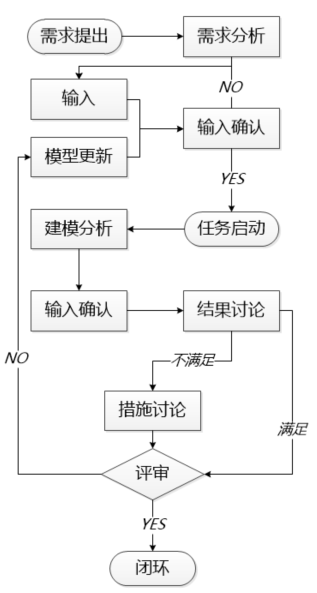

常见的CAE仿真类型有路普仿真、载荷谱仿真、动力学仿真、结构强度仿真、疲劳仿真、振动仿真以及热管理与仿真。经典的仿真工作流程如下图所示:

典型仿真案例

以工业机器人为例,常见的失效模式有机构运动失效、机械臂的刚度失效、腕部零件变形失效、转座部位零件变形失效、底座/腰/肘/肩关节减速机失效、小臂疲劳失效以及末端执行器零件失效等等;以上失效模式可归类为动力学问题、刚度问题、齿轴疲劳问题、结构疲劳问题、振动问题及散热问题六类问题。为了提升机器人产品可靠性,促进机器人产业化进程,下图所示八大核心仿真能力应运而生。

可靠性与绝缘事业部